セラミックスの製造において、焼結工程は最終的な材料特性を決定づける重要なステップです。

特に液相焼結は、高密度化・微細構造制御において有利な手法であり、初期段階における粒子再配列の進行は緻密化と性能確保において重要なステップの1つです。

本記事では、製造現場でも活用しやすい知見として、液相焼結の初期プロセスで再配列を左右する3つの主要因子「接触角」「二面角」「液相の量」に焦点をあて、解説します。

接触角:液相と固相の濡れ性を支配する因子

液相が粒子(固相)をどれだけ濡らすかは、再配列の初期挙動に強く影響します。

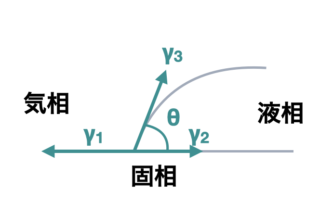

これを定量的に表すのがYoung-Dupréの式です。

γ1 = γ2 + γ3cosθ → θ = arccos[(γ1 − γ2) / γ3]

ここで:

- γ1: 固相-気相界面エネルギー

- γ2: 固相-液相界面エネルギー

- γ3: 液相-気相界面エネルギー

接触角θが小さい場合(濡れ性が高い)、液相は粒子間に浸透しやすく、毛管力による粒子の再配列を促進します[1]。

逆に濡れ性が低いと、液相の移動によって気孔が形成されやすく、緻密化が阻害されます。

二面角:粒界における液相浸透と再配列

二面角(θ’)は、結晶粒子間に形成される角度を指し、液相がどの程度粒界に入り込めるかを示します。

小さい二面角は、液相が粒界を深く濡らしやすく、粒子を微細に粉砕することによって粒子間空隙を埋め、緻密化を進める要因になります。

一方、二面角が大きいと、液相の浸透が抑制され(斥力的)、液相移動後に気孔が形成されるリスクが高まります。[2]

液相の量:最適範囲の存在と粘性制御

液相の存在量は初期再配列の速度と効率に大きく関与します。

適量の液相は粘性を下げ、粉体間の相対移動を容易にし、再配列を促進します。

しかし、液相が過剰になると、以下のような弊害が生じます:

- 粒子間に厚い液膜が形成され、粒子同士の直接接触が妨げられる

- 液体の自重によって粒子配置が崩れ、局所的な気孔形成を助長

したがって、液相量にはプロセスごとの「最適範囲」が存在し、過少でも過多でも緻密化は阻害されるため、粉末の粒径・成形密度・加熱条件を踏まえた設計が必要です。[1]

まとめ

液相焼結の初期段階で再配列を成功させるためには、①接触角による濡れ性の把握・確保、②二面角による粒界浸透の制御、③液相の量の最適化が必須となります。

これらの因子は互いに連動し、緻密で高機能な焼結体を得るうえで欠かせない基盤技術です。

[記事]焼結不良の根本を見直す:液相焼結の中期プロセスと溶解・析出の実態

[記事]焼結不良の根本を見直す:液相焼結の後期プロセスと粒成長・気孔消滅の攻防